第二節 道路、橋梁與涵洞工程施工技術

一、道路工程施工技術

(一)路基施工

路基施工包括路基土、石方施工、路基整修、路基排水及防護施工等。

1.—般路基土方施工

路基土方作業的工作內容,由開挖、運輸、填堆、壓實和整修五個環節構成。然而,隨著路基填挖高(深)度、地形和運距的不同,這五個環節在整個工程所占的比重及相互關系不盡相同。

(1)路堤的填筑。為保證路堤的強度和穩定性,在填筑路堤時,要處理好基底,選擇良好的填料,保證必需的壓實度及正確選擇填筑方案。

1)基底的處理。路基基底是指土石填料與原地面的接觸部分。為使兩者緊密結合以保證填筑后的路堤不至于產生沿基底的滑動和過大變形,填筑路堤前,應根據基底的土質、水文、坡度、植被和填土高度采取一定措施對基底進行處理。

①當基底為松土或耕地時,應先清除有機土、種植土、草皮等,清除深度應達到設計要求,一般不小于150mm,平鑾后按規定要求壓實。當路線經過水田、洼地和池塘時,應根據積水和淤泥層等具體情況采取排水疏干、清淤換土、拋石擠淤、晾曬或摻灰等處理措施,經碾壓密實后再填路堤。受地下水影響的低填方路段,還應考慮在邊溝下設置滲溝等降、排地下水措施。當基底土質濕軟而深厚時,應按軟土地基處理。

②基底應在填筑前進行壓實,基底原狀土的強度不符合要求時,應進行換填,換填深'度應不小于300mm,并予以分層壓實到規定要求。高速公路、一級公路、二級公路路堤基底的壓實度應不小于90%,當路堤填土高度小于路床厚度(0.8m)時,基底的壓實度不宜小于路床的壓實度標準。

③基底土密實穩定且地面橫坡緩于1:10,填方高大于0.5m時,基底可不處理;路堤填方高低于0.5m的地段,應清除原地表雜草。橫坡為1:10?1:5時,應清除地表草皮雜物再填筑;橫坡陡于1:5時,應按設計要求挖臺階,或設置成坡度向內并大于4%、寬度大于2m的臺階。

2)填料的選擇。路堤通常是利用沿線就近土石作為填筑材料。選擇填料時應盡可能選擇當地強度高、穩定性好并利于施工的土石作路堤填料。一般情況下,碎石、卵石、礫石、粗砂等具有良好透水性,且強度高、穩定性好,因此可優先采用。亞砂土、亞黏土等經壓實后也具有足夠的強度,故也可采用。粉性土水穩定性差,不宜作路堤填料。重黏土、黏性土、搗碎后的植物土等由于透水性差,作路堤填料時應慎重采用。

3)填筑方法。路堤的填筑方法有水平分層填筑法、縱向填筑法、豎向填筑法和混合填筑法四種。

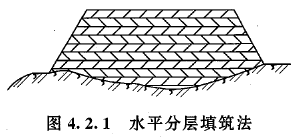

①水平分層填筑。水平分層填筑是一種將不同性質的土按照橫斷面全寬分成水平層次, 逐層向上填筑的方法,該法易于達到規定的壓實度,易于保證質量,是填筑路堤的基本方法。

不同路堤填筑方法,如圖4. 2.1所示。

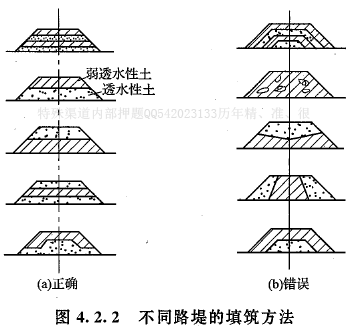

路堤分層填筑時不同土質的填筑方式如圖4. 2. 2。

此外,對于高填方路堤的填筑,應按技術規范的有關規定進行。

②縱向分層填筑法。依路線縱坡方向分層,逐層向上填筑,縱向分層填筑法如圖4.2.3。常用于地面縱坡大于12%、用推土機從路塹取料、填筑距離較短的路堤,缺點是不易碾壓密實。

③豎向填筑法。當地面縱坡大于12%的深谷陡坡地段,可采用豎向填筑法施工。從路堤的一端或兩端的某一高度把土傾倒到路堤底部,并逐漸沿縱向向前填筑,如圖4.2.4所示。豎向填筑因填土過厚不易壓實,僅用于無法自下而上填筑的深谷、陡坡、斷巖、泥沼等機械無法進場的路堤。施工時需采取下列措施:選用高效能壓實機械;采用沉陷量較小的砂性土或附近開挖路塹的廢石方,并一次填足路堤全寬;在底部進行撥土夯實。

④混合填筑法。路堤下層用豎向填筑,而上層用水平分層填筑,使路堤上部經分層壓實獲得需要的壓實度。如因地形限制或堤身較高時,不宜采用水平分層填筑或橫向填筑法進行填筑時,可采用混合填筑法,如圖4.2.5。在施工中,單機或多機作業均可,一般沿線路分段進行,每段距離以20?40m為宜,多在地勢平坦,或兩側有可利用的山地土場的場合采用。沿線的土質經常在變化,為避免將不同性質的土任意混填,而造成路基病害,應確定正確的填筑方法。

(2)路塹的開挖。土質路塹的開挖方法有橫挖法、縱挖法和混合法幾種。

1)橫向挖掘法。對路莖殊渠個橫斷面的寬度和深度,從一端或兩端逐漸向前開挖的方法稱為橫挖法。土質路塹橫挖掘可采用人工作業,也可機械作業,具體方法有單層橫向全寬挖掘法和多層橫向全寬挖掘法。

單層橫向全寬挖掘法是從開挖路塹的一端或兩端按斷面全寬一次性挖到設計標高,逐漸向縱深挖掘,挖出的土方一般都是向兩側運送,適用于挖掘淺且短的路塹。

多層橫向全寬挖掘法是從開挖路塹的一端或兩端按斷面分層挖到設計標高,適用于挖掘深且短的路塹。

2)縱向挖掘法。土質路塹縱向挖掘多采用機械作業,具體方法有:分層縱挖法、通道縱挖法和分段縱挖法三種。

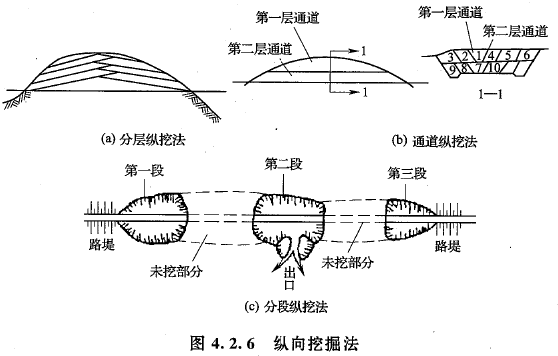

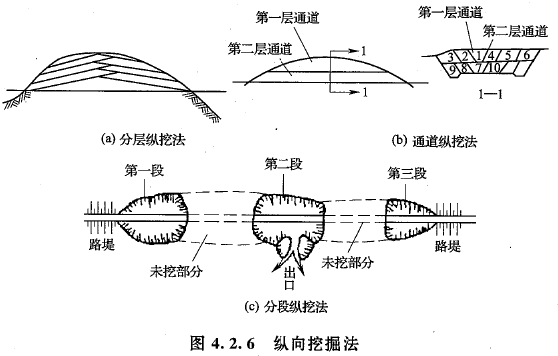

①分層縱挖法是沿路塹全寬以深度不大的縱向分層挖掘前進,如圖中4.2.6(a)所示。該法適用于較長的路塹開挖。

②通道縱挖法是先沿路塹縱向挖一通道,繼而將通道向兩側拓寬以擴大工作面,并利用該通道作為運土路線及場內排水的出路,如圖4.2.6(b)。該法適合于路塹較長、較深、兩端地面縱坡較小的路塹開挖。

③分段縱挖法是沿路塹縱向選擇一個或幾個適宜處,將較薄一側路塹橫向挖穿,使路塹分成兩段或數段,各段再進行縱向開挖的方法,如圖4.2.6(c)。該法適用于路塹過長,棄土運距過長的傍山路塹,其一側塹壁不厚的路塹開挖。

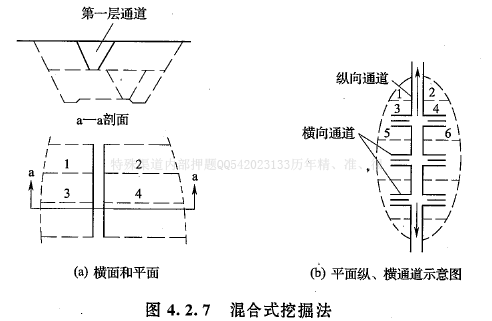

3)混合式挖掘法。多層橫向全寬挖掘法和通道縱挖法混合使用。先沿路線縱向挖通道,然后沿橫向坡面挖掘,以增加開挖面,如圖4.2.7所示。該法適用于路線縱向長度和挖深都很大的路塹開挖。

2.軟土路基施工

軟土一般指淤泥、泥炭土、流泥、沼澤土和濕陷性大的黃土、黑土等,通常含水量、承載力小、壓縮性高,尤其是沼澤地,水分過多,強度很低。按加固性質,軟土路基施工主要有以下幾種方法:

(1)表層處理法。

1)砂墊層。在軟土層頂面鋪砂墊層,主要起淺層水平排水作用,使軟土在路堤自重的壓力作用下,加速沉降發展,縮短固結時間。但對基底應力分布和沉降量的大小無顯著影響。

砂墊層主要用于路堤高度小于2倍極限高度(在天然軟土地基上,基底不做特殊加固處理而用快速施工方法修筑路堤的填筑最大高度)軟土層及其硬殼較薄,或軟土表面滲透性很低的硬殼等情況。亦可用于軟土層稍厚但具有雙面排水條件的地基。有排水砂墊層、換土砂墊層、砂墊層和土工布混合使用等形式。

砂墊層施工簡便,不需特殊機具設備,占地較少。但需放慢填筑速度,嚴格控制加荷速率,使地基有充分時間進行排水固結。因此,適用于施工期限不緊迫、材料來源充足、運距不遠的施工環境。

2)反壓護道。在路堤兩側填筑一定寬度和高度的護道,以改善路堤荷載方式來增加抗滑力,使路堤下的軟基向兩側隆起的趨勢得到平衡,從而保證路堤的穩定性。

反壓護道用于路堤高度不大于1.5?2.0倍的極限高度,非耕作區和取土不太困難的地區。

采用反壓護道加固地基,不需特殊的機具設備和材料,施工簡易方便,但占地多,土用量大,后期沉降大,以后的養護工作量也大。

反壓護道應與路堤本身同時填筑,如分開填筑時,必須在路堤達到臨界高度前筑好。其施工工藝要求與路堤填筑要求基本相同。

3)土工聚合物處治。

①土工布。土工布鋪設于路堤底部,在路基自重作用下受拉產生抗滑力矩,提高路基穩定性。土工布在軟土地基加固中的作用包括排水、隔離、應力分散和加筋補強。土工布連接一般采用搭接法或縫接法。縫接法有一般縫法、丁縫法和蝶形法。

土工布一般分一層或多層鋪設。當鋪設兩層以上時,層與層之間要夾100?200mm的砂或沙礫墊層,以提高基底透水性。土工布的鋪設需滿足錨固搭接長度要求,注意保持土工布的平整和張拉程度,注意端頭的位置和錨固,以保證土工聚合物的整體性。土工布存放以及鋪設過程中,應盡量避免長時間暴曬,存放過程中避免與污物接觸,以防土工布被污染而失去透水性條件。

②土工格柵。土工格柵加固土的機理在于格柵與土的相互作用。一般可歸納為格柵表面與土的摩擦作用、格柵孔眼對土的鎖定作用和格柵肋的被動抗阻作用。三種作用均能充分約束土的顆粒側向位移,從而大大地增加了土體的自身穩定性,對土的加固效果,明顯高于其他土工織物,可迅速提高地基承載力,加快施工進度,控制軟基地段沉降量發展,縮短工期,使公路及早投入使用。

(2)換填法。換填法一般適用于地表下0.5?3.0m之間的軟土處治。

1)開挖換填法。將軟弱地基層全部挖除或部分挖除,用透水性較好的材料(如沙礫、碎石、鋼渣等)進行回填。該方法簡單易行,也便于掌握。對于軟基較淺(1?2m)的泥沼地特別有效。但對于深層軟基處理,要求沉降控制較嚴的路基、橋涵構造物、引道等,應考慮采用其他方法。按軟土層的分布形態與開挖部位,有全面開挖換填和局部開挖換填兩種。圖4.2.8所示是開挖換填工程施工實例。

2)拋石擠淤法。在路基底部拋投一定數量片石,將淤泥擠出基底范圍,以提高地基的強度。這種方法施工簡單、迅速、方便,適用于常年積水的洼地,排水困難,泥炭呈流動狀態,厚度較薄,表層無硬殼,片石能沉達底部的泥沼或厚度為3?4m的軟土;在特別軟弱的地面上施工由于機械無法進入,或是表面存在大量積水無法排除時;石料豐富、運距較短的情況。

拋投片石的大小,隨泥炭或軟土的稠度而定。拋投順序,應先從路堤中部開始,中部向前突進后再漸次向兩側擴展,以使淤泥向兩旁擠出。當軟土或泥沼底面有較大的橫坡時,拋石應從高的一側向低的一側擴展,并在低的一側多拋填一些。片石露出水面后,宜用重型壓路機反復碾壓,然后在其上面鋪反濾層,再行填土。

3)爆破排淤法。將炸藥放在軟土或泥沼中爆炸,利用爆炸時的張力作用,把淤泥或泥沼揚棄,然后回填強度較高的滲水性土壤,如沙礫、碎石等。爆破排淤分為兩種,一種方法是先在原地面上填筑低于極限高度的路堤,再在基底下爆破,適用于稠度較大的軟土或泥沼。另一種方法是先爆后填,適用于稠度較小,回淤較慢的軟土。

爆破排淤法用于當淤泥(泥炭)層較厚,稠度大,路堤較高和施工期緊迫時;路段內沒有橋涵等構造物,路基承載力均衡一致,因整體沉降對道路不會產生破壞,也可考慮換填。但對橋涵構造物及兩側引道等。應考慮采用其他方法。

(3)重壓法。

1)堆載預壓法。在軟基上修筑路堤,.通過填土堆載預壓,使地基土壓密、沉降、固結,從而提高地基強度,減少路堤建成后的沉降量。進行預壓的荷載超過設計的道路工程荷載,稱為超載預壓;預壓荷載等于道路工程荷載,稱為等載預壓。

堆載預壓法對各類軟弱地基均有效;使用材料、機具簡單,施工操作方便。但堆載預壓需要一定的時間,適合工期要求不緊的項目。

2)其他重壓法。

①真空預壓法:利用大氣壓強0.098MPa等效堆載預壓法對軟基進行加固。即依靠真空抽氣設備,使密封的軟弱地基產生真空負壓力,使土顆粒間的自由水、空氣沿著縱向排水通道,上升到軟基上部砂墊層內,由砂墊層過濾再排到軟基密封膜以外,從而使土體固結。該法適用于含水量高、孔隙比大、強度低、滲透系數和固結系數均較小的黏土。

②真空預壓加堆載預壓法:是堆載預壓和真空預壓兩種方法的結合,原理與真空預壓相同,但加載更大,預壓時間縮短了一半。

(4)垂直排水固結法。垂直排水固結法的原理是軟土地基在路堤荷載作用下,水從空隙中慢慢排除,空隙比較小,地基發生固結變形,同時隨著超靜水壓力逐漸擴散,土的有效應力增大,地基土強度逐步增長。常利用砂井、袋裝砂井、塑料排水板增加土層豎向排水途徑,縮短排水距離、加速地基固結。垂直排水法常用于解決軟土地基的沉降問題,可使地基沉降在加載預壓期間基本完成或大部分完成,使公路完工后在營運期間不發生過大的沉降和減少橋頭段沉降差,垂直排水發是由排水系統和堆載系統兩部分組成,排水系統可在天然地基中設置豎向排水體(如普通砂井、袋裝砂井、塑料排水板等),其上鋪設砂墊層。堆載系統為路堤填料的填筑,可以有欠載、等載、超載預壓,也可以采用真空預壓法用于軟黏土地基,施工期間保證有足夠的預壓期。

(5)穩定劑處置法。穩定劑處置法是利用生石灰、熟石灰、水泥等穩定材料,摻入軟弱的表層黏土中,以改善地基的壓縮性和強度特征,保證機械作業條件,提高路堤填土穩定及壓實效果。施工時應注意以下幾點:

①工地存放的水泥、石灰不可太多,以一天使用量為宜,最長不宜超過三天的使用量,應做好防水、防潮措施。

②壓實要達到規定壓實度,用水泥和熟石灰穩定處理土應在最后一次拌和后立即壓實;而用生石灰穩定土的壓實,必須有拌和時的初碾壓和生石灰消解結束后的再次碾壓。壓實后若能獲得足夠的強度,可不必進行專門養生,但由于土質與施工條件不同,處置土強度增長不均衡,則應做約一周時間的養生。

(6)振沖置換(或稱砂樁、碎石樁加固法)。

利用能產生水平向振動的管樁機械在軟弱黏土上地基中鉆孔,在在孔內分批填入碎石或礦渣,制成樁體,使樁體和周圍的地基土構成復合地基以提高地基承載力,并減少壓縮性。碎石樁的承載力和沉降量在很大程度上取決于周圍軟土對碎石樁的約束作用,如周圍土過于軟弱,對碎石粧的約束作用就差。該方法適用于軟弱黏性土地基,但對于抗剪強度’較低的軟黏土采用本方法務必慎重。

3.路基石方施工

在山區或某些丘陵地區修筑路基時,常需挖掘巖石。路基爆破施工常用爆破方法有:

(1)光面爆破:在開挖限界的周邊,適當排列一定間隔的炮孔,在有側向臨空面的情況下,用控制抵抗線和藥量的方法進行爆破,使之形成一個光滑平整的邊坡。

(2)預裂爆破:在開挖限界處按適當間隔排列炮孔,在沒有側向臨空面和最小抵抗線的情況下,用控制藥量的方法,預先炸出一條裂縫,使擬爆體與山體分開,作為隔震減震帶,起保護開挖限界以外山體或建筑物和減弱地震對其破壞的作用。

(3)微差爆破:兩相鄰藥包或前后排藥包以若干毫秒的時間間隔(一般為15?75ms)依次起爆,稱為微差爆破,亦稱毫秒爆破。

(4)定向爆破:利用爆能將大量土石方按照擬定的方向,搬移到一定的位置并堆積成路堤的一種爆破施工方法,稱為定向爆破。

(5)洞室爆破:為使爆破設計斷面內的巖體大量拋擲(拋坍)出路基,減少爆破后的清方工作量,保證路基的穩定性,可根據地形和路基斷面形式,采用拋擲爆破、定向爆破、松動爆破方法。

爆破作業的施工程序為:對爆破人員進行技術學習和安全教育→對爆破器材進行檢查→試驗→清除表土→選擇炮位→鑿孔→裝藥→堵塞→敷設起爆網路→設置警戒線→起爆→清方等。主要工序有:

(1)炮位選擇。炮位選擇十分重要,炮眼的方向和深度都會直接影響爆破效果。

(2)鑿孔。鑿孔的技術要求與采用的爆破方法有關。通常按炮孔的直徑和深度分為淺孔爆破和深孔爆破兩種。淺孔爆破通常用手提式鑿巖機鑿孔,深孔爆破常用沖擊式鉆機或潛孔鉆機鑿孔。

(3)裝藥。裝藥的方式根據爆破方法和施工要求的不同而異,通常有以下幾種:

1)集中藥包。炸藥完全裝在炮孔的底部,爆炸后對于工作面較高的巖石崩落效果較好,但不能保證巖石均勻破

2)分散藥包。炸藥沿孔深的高度分散安裝,爆炸后可以使巖石均勻地破碎。適用于高作業面的開挖段。

3)藥壺藥包。將炮孔底部打成葫蘆形,集中埋置炸藥,以提高爆破效果。它適用于結構均勻致密的硬土、次堅石和堅石、量大而集中的石方施工。

4)坑道藥包。藥包安裝在豎井或平垌底部的特制的儲藥室內,裝藥量大,屬于大型爆破的裝藥方式。它適用于土石方大量集中、地勢險要或工期緊迫的路段,以及一些特殊的爆破工程。

(4)堵塞。中小型爆破的藥孔,一般可用干砂、滑石粉、黏土和碎石等堵塞,并用木棒等將堵塞物搗實,切忌用鐵棒。

(5)起爆。可用火花起爆、電力起爆、導爆線(又稱傳爆線)起爆和塑料導爆管起爆。中小型爆破可用雷管、引火劑或導火索等從炮孔的外部引入炮孔的藥室使炸藥爆炸。導爆線起爆爆速快(6800?7200m/s),主要用于深孔爆破和藥室爆破,使幾個藥室能同時起爆,可以提高爆破效果。塑料導爆管起爆具有抗雜電、操作簡單、使用安全可靠、成本較低等優點,有逐漸取代導火索和導爆線起爆的趨勢。

(6)清方。當石方爆破后,必須按爆破次數分次清理。在選擇清方機械時應考慮以下技術經濟條件:

1)工期所要求的生產能力。

2)工程單價。

3)爆破巖石的塊度和巖堆的大小。

4)機械設備進入工地的運輸條件。

5)爆破時機械撤離和重新進入工作面是否方便等。

就經濟性來說,運距在30?40m以內,采用推土機較好;40?60m用裝載機自鏟運較好;100m以上用挖掘機配合自卸汽車較好。

山區填石路堤最為常見,石料來源主要是路塹和隧道爆破后的石料,其強度(飽水試件極限抗壓強度)要求和風化程度應符合規定,最大粒徑應不大于500mm,并不宜大于層厚的2/3。路床底面以下400mm范圍內,填料粒徑應小于150mm。填石路堤施工的填筑方法主要有:

(1)豎向填筑法(傾填法)。以路基一端按橫斷面的部分或全部高度自上往下傾卸石料,逐步推進填筑。主要用于二級及二級以下,且鋪設低級路面的公路,也可用在陡峻山坡施工特別困難或大量以爆破方式挖開填筑的路段;以及無法自下而上分層填筑的陡坡、斷巖、泥沼地區和水中作業的填石路堤。該方法施工路基壓實、穩定問題較多。

(2)分層壓實法(碾壓法)。自下而上水平分層,逐層填筑,逐層壓實,是普遍采用并能保證填石路堤質量的方法。高速公路、一級公路和鋪設高級路面的其他等級公路的填石路堤采用此方法。

填石路堤將填方路段劃分為四級施工臺階、四個作業區段,按施工工藝流程進行分層施工。四級施工臺階是:在路基面以下0.5m為第一級臺階,0.5?1.5m為第二級臺階,1.5?3.0m為第三級臺階,3.0m以下為第四級臺階。

施工中填方和挖方作業面形成臺階狀,臺階間距視具體情況和適應機械化作業而定,一般長為100m左右。填石作業自最低處開始,逐層水平填筑,每一分層先是機械攤鋪主骨料,平整作業鋪撒嵌縫料,將填石空隙以小石或石屑填滿鋪平,采用重型振動壓路機碾壓,壓至填筑層頂面石塊穩定。

(3)沖擊壓實法。利用沖擊壓實機的沖擊碾周期性、大振幅、低頻率地對路基填料進行沖擊,壓密填方。它具有分層法連續性的優點,又具有強力夯實法壓實厚度深的優點。缺點是在周圍有建筑物時,使用受到限制。

(4)強力夯實法。用起重機吊起夯錘從高處自由落下,利用強大的動力沖擊,迫使巖土顆粒位移,提高填筑層的密實度和地基強度。該方法機械設備簡單,擊實效果顯著,施工中不需鋪撒細粒料,施工速度快,有效解決了大塊石填筑地基厚層施工的夯實難題。對強夯施工后的表層松動層,采用振動碾壓法進行壓實。

(二)路面施工

路面施工包括備料、路床施工、路面基層施工、路面面層施工、路容整修等。

1.路面基層的施工

(1)礫料類基層施工。

1)級配碎(礫)石基層施工。級配碎(礫)石料基層是將粒徑不同的石料和砂(或石屑)組成良好級配的混合料,經碾壓形成密實的基層結構。其施工方法有路拌法和廠拌法兩種。級配碎(礫)石料基層的施工關鍵是保證級配拌和均勻,含水量適宜,攤鋪均勻,壓實度達到規定的要求

級配碎(礫)石路拌法施工的工藝流程:準備下承層→施工放樣→運輸和攤鋪主要集料→灑水濕潤→運輸和攤鋪石屑→拌和并補充灑水→整形→碾壓。

級配碎(礫)石廠拌法:級配碎石混合料可以在中心站采用強制式拌和機、臥式雙軸漿葉式拌和機、普通水泥混凝土拌和機等進行集中拌和,然后運輸至現場進行攤鋪、整形和碾壓。

2)填隙碎石基層施工。用單一尺寸的粗碎石作骨料,形成嵌鎖作用,用石屑填滿碎石間的孔隙,以增加密實度和穩定性,這種結構稱為填隙碎石。按照施工方法的不同,填隙碎石基層可分為干壓碎石和水結碎石。其施工的工藝流程:準備下承層→施工放樣→運輸和攤鋪粗碎石→初壓→撒布石屑→振動壓實→第二次撒布石屑→振動壓實→局部石屑及掃勻→振動壓實填滿孔隙→終壓。

(2)穩定土類基層施工。

1)水泥穩定土基層施工。水泥穩定土基層施工方法有路拌法和廠拌法。

對于二級或二級以下的一般公路,水泥穩定土可以采用路拌法施工。其施工工藝流程:準備下承層→施工放樣→粉碎土或運送、攤鋪集料→灑水悶料→整平和輕壓→擺放和攤鋪水泥→拌和(干拌)→加水并濕拌→整形→碾壓→接縫處理→養生。

高速公路和一級公路的穩定土基層,應采用集中廠拌法施工。

中心站集中廠拌法施工與路拌法施工的主要區別在:

第一,水泥穩定土混合料在中心站用強制式拌和機、雙轉軸槳葉式拌和機等廠拌設備進行集中拌和。廠拌設備一般由供料系統(包括各種料斗)、拌和系統、控制系統(包括各種計量器和操縱系統)、輸送系統和成品儲存系統五大部分組成。

第二,混合料用攤鋪機進行攤鋪。其特點是:配料精度高,混合料拌和質量好,縮短了延遲時間,攤鋪的厚度均勻,平整度好。

不足之處是廠拌設備安裝在固定地點作業,且裝置多,整機龐大,占地面積較大。

廠拌法施工的工藝流程:準備下承層→施工放樣→拌和與運輸→攤鋪→整形→碾壓→接縫處理→養生。

2)石灰穩定土基層施工。石灰穩定土路拌法施工的工藝流程:準備下承層→施工放樣→粉碎土或運送、攤鋪集料→灑水悶料→整平和輕壓→擺放和攤鋪石灰→拌和→加水并濕拌→整形→碾壓→接縫處理→養生。

3)工業廢渣基層施工。目前已廣泛采用石灰穩定工業廢渣混合料來代替常用的路面基層。石灰工業廢渣材料可分為兩大類,一類是石灰與粉煤灰類,另一類是石灰與其他廢渣類,包括煤渣、高爐礦渣、鋼渣(已經崩解穩定)、其他冶金礦渣、煤矸石等。石灰工業廢渣基層的施工方法可分為路拌法和廠拌法兩種,其施工工藝與石灰穩定土基層的施工基本相同。

4)瀝青穩定土基層施工。瀝青穩定基層是指以瀝青為結合料,將其與粉碎的土拌和均勻,攤鋪平整,碾壓密實成型的基層。瀝青穩定混合料的拌和有人工和機械兩種。關鍵在拌和與碾壓。瀝青穩定土碾壓可采用胎輪式壓路機碾壓,也可采用鋼輪壓路機碾壓,但應選用輕型或中型,且只壓一遍即可,否則會出現裂縫和推移。碾壓后再過2?3d復壓1?2遍效果最佳。

2.路面面層施工

(1)瀝青路面面層施工。

瀝青路面按施工方法分為層鋪法、路拌法和廠拌法。

層鋪法是用分層灑布瀝青、分層鋪撒礦料和碾壓的方法修筑路面。該法施工工藝和設備簡單、工效高、進度快、造價低,但路面成型期長。用此種方法修筑的瀝青路面有層鋪式瀝青表面處治和瀝青貫入式兩種。

路拌法即在施工現場以不同的方式(人工的或機械的)將冷料熱油或冷油冷料拌和、攤鋪和壓實的辦法。通過拌和,瀝青分布比層鋪法均勻,可以縮短路面成型期。但該法要求瀝青稠度較低,故混合料強度較低。路拌法較有利于就地取材,乳化瀝青碎石混合料和拌和式瀝青表面處治即按此法施工。

廠拌法即集中設置拌和基地,采用專門設備,將具有規定級配的礦料和瀝青加熱拌和,然后將混合料運至工地熱鋪熱壓或冷鋪冷壓的方法。當碾壓終了溫度降至常溫即可開放交通。此法需用黏稠的瀝青和精選的礦料,因此,混合料質量高,路面使用壽命長,但一次性投資的建筑費用也較高。采用廠拌法施工的瀝青路面有瀝青混凝土和廠拌瀝青碎石。

1)熱拌瀝青混合料路面施工。熱拌瀝青混合料路面的施工過程包括四個方面:混合料的拌制、運輸、攤鋪和壓實成型。

①瀝青混合料拌制。瀝青混合料必須在拌和廠采用拌和機械拌制,拌和機械設備的選型應根據工程量和工期綜合考慮,而且拌和設備的生產能力應與攤鋪能力相匹配,最好高于攤鋪能力5%左右。拌和機可以是固定式的或移動式的。

②運輸。熱拌瀝青混合料采用自卸汽車運輸到攤鋪地點。運送路途中,為減少熱量散失、防止雨淋或污染環境,應在混合料上覆蓋篷布。混合料運送到攤鋪地點的溫度應符合相應規定。為防止瀝青同車廂的黏結,車廂底板上應涂薄層摻水柴油(油和水比例為1:3)。運送到工地時,已經成團塊、溫度不符合要求或遭受雨淋的瀝青混合料,應予廢棄。

③攤鋪。鋪筑瀝青混合料前,應檢查確認下層的質量。當下層質量不符合要求,或未按規定灑布透層、粘層、鋪筑下封層時,不得鋪筑瀝青面層。熱拌瀝青混合料應使用攤鋪機作業。攤鋪前,根據施工需要調整和選擇攤鋪機的結構參數及運行參數。

④壓實及成型。瀝青混合料的分層厚度不得大于10cm。應選擇合理的壓路機組合方式及碾壓步驟,以求達到最佳效果,壓實應按初壓、復壓、終壓(包括成型)三個階段進行。初壓應在混合料攤鋪后較高溫度條件下進行,不得產生攤移、開裂,壓路機應從外側向路中心碾壓,應采用輕型鋼筒式壓路機或關閉振動裝置的振動壓路機碾壓2遍;復壓應緊接在初壓后進行,宜采用重型輪胎式壓路機,也可采用振動壓路機或鋼筒式壓路機,碾壓遍數應經試壓確定,不宜少于4?6遍;終壓應緊接在復壓后進行。終壓后選用雙輪鋼筒式壓路機或關閉振動的振動壓路機碾壓,不宜少于2遍,并要求壓后無軌跡。壓路機應以慢而均勻的速度碾壓。

2)乳化瀝青碎石混合料路面施工。瀝青碎石路面的施工方法和施工要求基本上與瀝青混凝土路面相同。乳化瀝青碎石混合料宜采用拌和廠機械拌和。在條件限制時也可以現場用人工拌制。其施工順序類同熱瀝青的施工。

乳化瀝青碎石混合料的碾壓可與熱拌瀝青混合料相同,但應注意:

①混合料攤鋪后,初壓可采用6t左右的輕型壓路機壓1?2遍,使混合料初步穩定,再用輪胎式壓路機或輕型鋼筒式壓路機壓1?2遍。初壓應勻速進退,不得在碾壓路段緊急制動或快速啟動。

②當乳化瀝青開始破乳,混合料由褐色變成黑色時,用12?15t壓路機或10?12t鋼筒式壓路機復壓,復壓2?3遍后立即停止,待晾曬一段時間,水分蒸發后再補充復壓密實為止。

③碾壓時,發現局部混合料有松散或開裂時,應立即挖除,補換新料,整平后繼續碾壓密實。

④上封層應在壓實成型、路面水分蒸發后方可加鋪。

3)瀝青貫入式路面施工。根據瀝青材料貫人深度的不同,貫入式路面可分為深貫入式(60?80mm)和淺貫入式(40?50mm)兩種。其施工程序如下:

①放樣和安裝路緣石。

②清掃基層。

③厚度為40?50mm的淺貫式應澆灑透層或粘層瀝青。

④撒鋪主層礦料,其規格和用量符合規定,并檢查其撒鋪厚度。

⑤主層礦料攤鋪后,先用6?8t壓路機進行慢速初壓,至無明顯推移為止。然后再用10?20t壓路機碾壓,直至主層礦料嵌擠緊密、無明顯軌跡而又有一定孔隙,使瀝青能貫入為止。

⑥澆灑第一次瀝青。

⑦趁熱撒鋪第一次嵌縫料,撒鋪應均勻,掃勻后應立即用10?12t壓路機碾壓(約碾壓4?6遍),隨壓隨掃,使其均勻嵌人。

⑧以后施工程序為澆灑第二層瀝青,撒鋪第二層嵌縫料,然后碾壓,再澆灑第三層瀝青,鋪封面料,最后碾壓。最后碾壓采用6?8t壓路機,碾壓2?4遍,即可開放交通。

4)瀝青表面處置施工。瀝青表面處治最常用的施工方法是層鋪法。按其澆灑瀝青及撒鋪礦料次數多少可分為單層式、雙層式及三層式三種。單層式厚度為1.0?1.5cm,雙層式厚度為1.5?2.5cm,三層式度為2.5?3.0cm。層鋪法瀝青表面處治的施工工序及要求如下:

①清理基層。在表面處治層施工前,應將路面基層清掃干凈,使基層的礦料大部分外露并保持干燥。對有坑槽、不平整的路段應先修補和整平。

②灑布瀝青。在澆灑透層瀝青后4?8h,或已作透層(或封層)并開放交通的基層清掃后,即可澆灑第一次瀝青。瀝青要灑布均勻,不應有空白或積聚現象。

③鋪撒礦料。灑布瀝青后應趁熱迅速鋪撒礦料,按規定用量一次撒足并要鋪撒均勻。

④碾壓。鋪撒一層礦料后隨即用6?8t雙輪壓路機或輪胎壓路機及時碾壓。碾壓應從一側路緣壓向路中心,然后再從另一邊開始壓向路中。碾壓時,每次輪跡重疊約30cm,碾壓約3?4遍。壓路機行駛速度開始不宜超過2km/h,以后可適當提高。雙層式或三層式瀝青表面處治的第二、三層施工即重復第②?④工序。

⑤初期養護。碾壓結束后即可開放交通,但應禁止車輛快速行駛(不超過20km/h),要控制車輛行駛的路線,使路面全幅度都獲得均勻碾壓,加速處置層反油穩定成型。對局部泛油、松散、麻面等現象,應及時修整處理。

編輯推薦:

(責任編輯:gx)